অ্যালুমিনিয়াম খাদ এবং ডাই কাস্টিং উৎপাদনে সহায়ক সামগ্রী ব্যবস্থাপনা

প্রধান উপাদান ব্যবস্থাপনা

1. অ্যালুমিনিয়াম খাদ ingots এর প্রবেশ নিয়ন্ত্রণ

অ্যালুমিনিয়াম খাদে গ্যাসের পরিমাণ এবং হার্ড পয়েন্টের প্রয়োজনীয়তার কারণে, অ্যালুমিনিয়াম ইনগট উত্পাদন কারখানাগুলিকে পরিশোধন, ডিগাসিং এবং স্ল্যাগ অপসারণের একটি ভাল কাজ করতে হবে যেমন উচ্চ গ্যাসের সামগ্রী এবং অ্যালুমিনিয়াম ইনগটগুলিতে অনেক অমেধ্যকে উত্তরাধিকার সূত্রে প্রাপ্ত হওয়া থেকে রোধ করতে- অ্যালুমিনিয়াম তরল castালাই অ্যালুমিনিয়াম অ্যালয় ইনগট কারখানায় প্রবেশ করার পর, প্রথম ধাপ হল চেহারা পরিদর্শন করা। অ্যালুমিনিয়াম ইনগটের পৃষ্ঠটি মসৃণ, রুক্ষতা মুক্ত, তেলের দাগ, ফুসকুড়ি এবং অক্সাইড স্কেল থেকে মুক্ত হওয়া প্রয়োজন এবং অ্যালুমিনিয়াম খাদযুক্ত সিঁড়ির ফ্র্যাকচার কাঠামো সূক্ষ্ম এবং ঘন। কোনও গুরুতর বিচ্ছিন্নতা, সংকোচন বা সংকোচন হওয়া উচিত নয়। স্ল্যাগ এবং অন্তর্ভুক্তি। প্রতিটি ব্যাচের কম্পোজিশন এবং তাপ সংখ্যার নমুনা সংগ্রহ করে নিশ্চিত করা হয় যে ব্যবহৃত খাদ মিশ্রণটি যোগ্য। বিশেষ প্রয়োজনীয়তা সহ পণ্য উৎপাদনে, অন্যান্য পরীক্ষার আইটেম যোগ করা প্রয়োজন। উদাহরণস্বরূপ, যান্ত্রিক কর্মক্ষমতা প্রয়োজনীয়তা সহ পণ্য উত্পাদন করার সময়, যখন অ্যালুমিনিয়াম খাদ সজ্জা উত্পাদনের জন্য বিতরণ করা হয়, তখন প্রতিটি চুল্লির জন্য একটি প্রসার্য পরীক্ষা বার জমা দিতে হয়; এয়ারটাইটনেস প্রয়োজনীয়তা সহ পণ্য উত্পাদন করার সময়, অ্যালুমিনিয়াম খাদের পিনহোল ডিগ্রি অবশ্যই বাড়ানো উচিত। সনাক্ত করুন

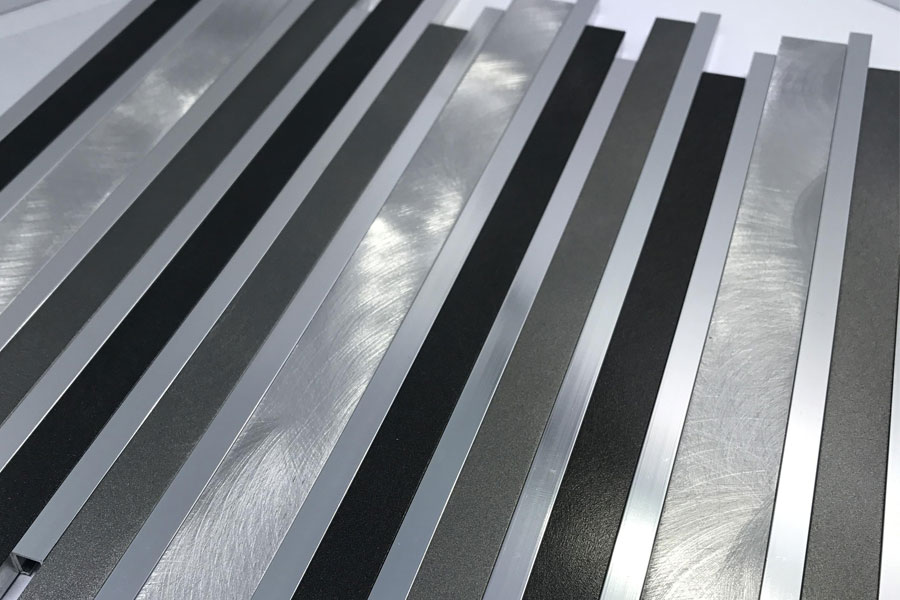

প্রকৃত উত্পাদনে ব্যবহৃত অ্যালুমিনিয়াম খাদগুলির ধরণগুলি প্রায়শই একটি গ্রেডের মধ্যে সীমাবদ্ধ থাকে না এবং অ্যালুমিনিয়াম খাদগুলির প্রতিটি গ্রেডের রাসায়নিক সংমিশ্রণের প্রয়োজনীয়তাগুলি একেবারে আলাদা। এক গ্রেডের খাদে প্রধান উপাদানগুলো হলো আরেকটি গ্রেডের খাদ। এটি একটি অপবিত্রতা হিসাবে বিবেচিত হতে পারে। একাধিক গ্রেডের সহাবস্থানের জন্য, ব্যবহারের সময় মিশ্রণের ঘটনা রোধ করার জন্য প্রতিটি গ্রেডের অ্যালোয়গুলি স্পষ্টভাবে চাক্ষুষভাবে আলাদা করা প্রয়োজন। সাধারণ পরিমাপ হল বিভিন্ন ব্র্যান্ড এবং বিভিন্ন নির্মাতার অ্যালুমিনিয়াম খাদগুলির রঙ পরিষ্কার এবং অভিন্নভাবে নির্দিষ্ট করা এবং কারখানায় আসার পর বিভিন্ন এলাকায় বিভিন্ন উপকরণ সংরক্ষণ করা।

2. অ্যালুমিনিয়াম খাদ গলন প্রক্রিয়া নিয়ন্ত্রণ

উত্পাদন অনুশীলন দেখায় যে খাদ গলানোর গুণমান উন্নত করা ডাই কাস্টিংয়ের গুণমান উন্নত করার একটি মূল কারণ। অতএব, কাঁচামাল ব্যবস্থাপনা কঠোরভাবে নিয়ন্ত্রণ করা উচিত যাতে অযোগ্য কাঁচামাল কর্মশালায় না থাকে বা উৎপাদনে না থাকে। খাদ গলানোর প্রক্রিয়ার প্রয়োজনীয় মান অনুযায়ী কঠোরভাবে কাজ করুন এবং বিভিন্ন কাঁচামাল (নতুন উপকরণ, পুনর্ব্যবহারযোগ্য উপকরণ এবং সহায়ক সামগ্রী) এর ব্যবস্থাপনাকে শক্তিশালী করুন।

অ্যালুমিনিয়াম খাদ গলানোর প্রক্রিয়ায় অবশ্যই গলানোর তাপমাত্রা, গন্ধের সময় এবং পুন -চালিত সামগ্রীর অনুপাত, বিশেষত পুনরায় চালানো উপকরণগুলির কঠোরভাবে শ্রেণীবদ্ধ এবং পরিচালনা করা উচিত এবং সেগুলি মিশ্রিত করা উচিত নয়। পুনর্ব্যবহৃত উপাদানটি পরিষ্কার এবং তেল, মরিচা, পলি, আর্দ্রতা এবং সন্নিবেশ থেকে মুক্ত হওয়া উচিত। পুনর্ব্যবহৃত পদার্থের তৈলাক্ত দূষক অ্যালুমিনিয়াম ইনগট প্রস্তুতকারকের দ্বারা পুনরায় গলানো যেতে পারে এবং ব্যবহারের জন্য সরাসরি গলানোর চুল্লিতে রাখা যাবে না; বিক্ষিপ্ত অ্যালুমিনিয়াম ব্লকগুলির জন্য, তাদের অবশ্যই স্ক্রিনিং করতে হবে এবং ভিতরের ধুলো, বালি এবং অন্যান্য ধ্বংসাবশেষ সরানো যেতে পারে। ব্যবহার: যেখানে গলিত অ্যালুমিনিয়াম পুনরায় গরম করার জন্য ব্যবহার করা হয়, সেখানে রিফাইনিং এজেন্ট এবং স্ল্যাগ রিমুভারের অনুপাত তার চেয়ে বড় হয় যখন শুধুমাত্র অ্যালুমিনিয়াম অ্যালয় ইনগট গলানোর জন্য ব্যবহৃত হয়। উচ্চ আপেক্ষিক আর্দ্রতা সহ আবহাওয়ায় উত্পাদনে, পুনর্ব্যবহৃত উপাদানের অনুপাত 30%এর বেশি হওয়া উচিত নয় এবং পুনর্ব্যবহৃত উপাদান শুষ্ক আবহাওয়ায় যথাযথভাবে বাড়ানো যেতে পারে, তবে এটি 40%এর বেশি হওয়া উচিত নয়।

গলানোর পরে গলিত অ্যালুমিনিয়ামের স্ল্যাগিং এবং ডিগাসিং একটি সময়মত পদ্ধতিতে করা উচিত এবং প্রয়োজনীয় পরামিতিগুলি প্রয়োজন অনুযায়ী রেকর্ড করা উচিত। কেন্দ্রীভূত গলন প্রক্রিয়ায়, অ্যালুমিনিয়াম তরলের প্রতিটি পাত্রের রাসায়নিক গঠন পরীক্ষা করা উচিত যাতে গলানোর প্রক্রিয়ার সময় পণ্যের রাসায়নিক গঠন যোগ্য হয়। এছাড়াও, দীর্ঘমেয়াদী গন্ধ এড়ানো উচিত, অন্যথায় অ্যালুমিনিয়াম খাদ তরলে হাইড্রোজেনের পরিমাণ বৃদ্ধি পাবে, যা ডাই-কাস্টিং পণ্যের শক্তি এবং বায়ু শক্তিকে প্রভাবিত করবে। সাধারণত, এটি গলে যাওয়া থেকে ডাই-কাস্টিং পর্যন্ত 4 ঘন্টা অতিক্রম করে না।

সহায়ক সামগ্রীর ব্যবস্থাপনা

1. রিলিজ এজেন্টের নিয়ন্ত্রণ

ছাঁচ রিলিজ এজেন্টের ব্যবহার তরল ধাতুকে মসৃণভাবে ভরাট করতে পারে, গঠনকে সহজ করে তোলে, ছাঁচকে আটকাতে বাধা দেয়, কাস্টিংগুলিকে উজ্জ্বল, মসৃণ এবং সমতল পৃষ্ঠের গুণমান অর্জন করতে পারে এবং উত্পাদন তাল, কাস্টিং পৃষ্ঠ এবং অভ্যন্তরীণ মানের উপর একটি বড় প্রভাব ফেলে। একই সময়ে, এটি ছাঁচ রক্ষা করতে পারে, ছাঁচের পৃষ্ঠে উচ্চ তাপমাত্রার তরল ধাতুর ক্ষয় এড়াতে পারে, ছাঁচের তাপ পরিবাহিতা এবং ছাঁচের তাপমাত্রা হ্রাস করতে পারে এবং ছাঁচের জীবন বাড়িয়ে দিতে পারে। যখন ছাঁচ খোলা হয়, এটি ingালাইয়ের মসৃণ নিjectionসরণের জন্য সহায়ক, এবং এটি ঘুষি এবং ঘুষি, ইজেক্টর রড এবং অস্থাবর অংশগুলির পরিধান কমাতে গুরুত্বপূর্ণ ভূমিকা পালন করে। রিলিজ এজেন্টের নিয়ন্ত্রণে কেবল রিলিজ এজেন্টের নির্বাচন এবং অনুপাত অন্তর্ভুক্ত নয়, বরং অপারেটর দ্বারা রিলিজ এজেন্টের স্প্রে এবং ব্লো-ড্রাইংয়ের ব্যবস্থাপনাও অন্তর্ভুক্ত। সাধারণত, রিলিজ এজেন্ট নির্বাচন নিম্নলিখিত প্রয়োজনীয়তা আছে।

- এটি উচ্চ তাপমাত্রায় ভাল তৈলাক্ততা এবং কম উদ্বায়ীকরণ বিন্দু আছে। রিলিজ এজেন্টের জল 100-150 ডিগ্রি সেলসিয়াসে দ্রুত অস্থিতিশীল হতে পারে।

- এটি ডাই-কাস্টিং ছাঁচ এবং ডাই-কাস্টিং অংশগুলিতে কোন ক্ষয়কারী প্রভাব নেই এবং স্থিতিশীল কর্মক্ষমতা রয়েছে। রিলিজ এজেন্ট খুব দ্রুত অস্থির হওয়া উচিত নয় এবং বাতাসে ঘন হওয়া উচিত।

- উচ্চ তাপমাত্রায় কোন ক্ষতিকারক গ্যাস উৎপন্ন হবে না এবং ডাই-কাস্টিং গহ্বরের পৃষ্ঠে কোন ফাউলিং হবে না।

বর্তমানে, রিলিজ এজেন্টের স্প্রে করা মূলত একটি ম্যানুয়াল অপারেশন, এবং কাস্টিংয়ের মান, ডাই-কাস্টিং ছাঁচের জীবন এবং উৎপাদন দক্ষতা নিশ্চিত করার জন্য একটি যুক্তিসঙ্গত স্প্রে অপারেশন একটি গুরুত্বপূর্ণ বিষয়। ছাঁচ রিলিজ এজেন্টের স্প্রে করার সময় ছাঁচ রিলিজ পারফরম্যান্স, ডিলিউশন রেশিও, বিভিন্ন ডাই কাস্টিং আকৃতি এবং বিভিন্ন ধরণের ছাঁচ রিলিজ এজেন্টের বিভিন্ন ছাঁচ তাপমাত্রার সাথে পরিবর্তিত হয়। রিলিজ এজেন্ট স্প্রে বন্দুক থেকে ছাঁচের পৃষ্ঠে স্প্রে করা হয় যাতে একটি প্রতিরক্ষামূলক ফিল্মে ঘনীভূত হয়। এটি একটি দীর্ঘ সময় লাগে। প্রক্রিয়াটি সম্পন্ন না হলে, কাস্টিং অপারেশন করা হয়, যা প্রায়ই কাস্টিংয়ের আলগা ত্রুটির মূল কারণ। ডাই-কাস্টিং প্রক্রিয়ার নিয়ম অনুসারে, একটি ভিন্ন ধরনের রিলিজ এজেন্ট এবং বিভিন্ন ডিলিউশন রেশিওর জন্য যুক্তিসঙ্গত স্প্রে করার সময়সীমা গ্রহণ করা উচিত। ডাই কাস্টিং কর্মীদের অবশ্যই প্রক্রিয়া প্যারামিটারের উপরের এবং নিম্ন সীমার অর্থ এবং সমন্বয় প্রভাবের প্রবণতা বুঝতে হবে এবং উত্পাদিত ডাই কাস্টিংয়ের পৃষ্ঠের অবস্থা অনুযায়ী যথাযথ সমন্বয় করতে হবে।

জল ভিত্তিক রিলিজ এজেন্ট ব্যবহার করার সময়, রিলিজ এজেন্টের অনুপাত কঠোরভাবে নিয়ন্ত্রিত হতে হবে। যদি জল থেকে রিলিজ এজেন্টের অনুপাত খুব পুরু হয়, ছাঁচের পৃষ্ঠে একটি ঘন ফিল্ম তৈরি হবে এবং রিলিজ এজেন্টের সঞ্চয় ধীরে ধীরে ছাঁচের পৃষ্ঠে তৈরি হবে। রিলিজ এজেন্টের আর্দ্রতা পুরোপুরি নিষ্কাশন করা যাবে না এবং গ্যাস তৈরি হবে, যা ডাই-কাস্টিং অংশে পরিণত হবে। অভ্যন্তরীণ সংকোচনের অবনতি ঘটে। যদি জল থেকে রিলিজ এজেন্টের অনুপাত খুব পাতলা হয়, তাহলে প্রভাব অর্জন করা যাবে না, এবং ডাই-কাস্টিং অংশগুলি স্ট্রেন এবং ছাঁচ স্টিকিংয়ের শিকার হবে।

অতএব, ডাই-কাস্টিং কর্মশালার মান নিয়ন্ত্রণে, রিলিজ এজেন্টের ব্যবস্থাপনা ডাই-কাস্টিং অংশগুলির গুণমানের উপর আরও বেশি প্রভাব ফেলে। এই এলাকায় ব্যবস্থাপনা জোরদার করা প্রয়োজন, যেমন রিলিজ এজেন্টের অনুপাতের জন্য একজন বিশেষ ব্যক্তিকে দায়ী করার জন্য নিয়োগ করা, এবং স্পষ্টভাবে বিভিন্ন ধরণের বিভিন্ন নির্ধারিত করা ডাই-কাস্টিংয়ের উৎপাদন প্রক্রিয়ায় রিলিজ এজেন্ট এবং পানির অনুপাত রিলিজ এজেন্ট প্রস্তুতি প্রক্রিয়া অনুযায়ী পণ্য নির্ধারিত এবং পরিমাপ করা হয়। স্প্রে করার সময়, অপারেটর স্প্রে করার ক্রিয়াকলাপের উপর কঠোর প্রশিক্ষণ গ্রহণ করবে এবং প্রয়োজনীয়তা এবং স্পেসিফিকেশন অনুসারে ক্রিয়াটি অবশ্যই সম্পন্ন করতে হবে এবং এটি বেশি, কম স্প্রে বা মিস স্প্রে করার অনুমতি নেই।

2. পাঞ্চ তেল ব্যবস্থাপনা

বর্তমানে, তেল-ভিত্তিক পাঞ্চ তৈলাক্তকরণ তেল বা কণা তৈলাক্তকরণের বেশিরভাগ ব্যবহার, পাঞ্চ তৈলাক্তকরণের যে কোনও রূপই হোক না কেন, অ্যালুমিনিয়াম তরল ব্যারেলের মধ্যে প্রবেশ করার পরে, এটি অবশ্যই অল্প সময়ের মধ্যে সম্পূর্ণভাবে পুড়ে যেতে হবে এবং অবশিষ্টাংশগুলি অবশ্যই বিতরণ করতে হবে খাদ তরলের উপরের স্তরে, যাতে পণ্যের উপর পাঞ্চ তেলের প্রভাব খুব বেশি না হয়। অন্যথায়, দহনের পরে দহন এবং অবশিষ্টাংশ দ্বারা উত্পাদিত গ্যাস পণ্যটিতে প্রবেশ করবে এবং ফলাফলটি কল্পনা করা যেতে পারে।

পাঞ্চ অয়েল যাচাই করার সহজ উপায় হল ছাঁচের উপাদান হ্যান্ডেলের রঙ পর্যবেক্ষণ করা। সাধারণত, উপাদান হ্যান্ডেলের পুরুত্ব পাঞ্চের ব্যাসের 1/3 থেকে 1/4 হয় এবং পাঞ্চ তেল কালো করার দৈর্ঘ্য উপাদান হ্যান্ডেলের পুরুত্বের 3 এর বেশি হওয়া উচিত নয়। /5; একই সময়ে, উপাদান হ্যান্ডেলের শেষে কোন সুস্পষ্ট কালো হওয়া উচিত নয় (অর্থাৎ, খুব বেশি গ্রাফাইট পাউডার অবশিষ্টাংশ)। অন্যথায়, পণ্যটি প্রক্রিয়া করার পরে, ছিদ্রের মতো ত্রুটিগুলি অনিবার্যভাবে বৃদ্ধি পাবে।

উত্পাদন প্রক্রিয়ায়, আমাদের সর্বদা পাঞ্চ তৈলাক্তকরণ ডিভাইসের কাজের অবস্থার দিকেও মনোযোগ দেওয়া উচিত। যদি লুব্রিক্যান্ট খুব বেশি বা খুব কম স্প্রে করা হয়, এটি প্রেসার চেম্বার এবং পাঞ্চের জীবন এবং ডাই কাস্টিংয়ের মানের উপর নেতিবাচক প্রভাব ফেলবে। ব্যবহৃত লুব্রিকেন্টের পরিমাণ সামঞ্জস্য করার সময়, পাঞ্চের তৈলাক্ততা এবং ছাঁচের ধ্বংসযোগ্যতা উভয় বিবেচনা করা প্রয়োজন। বিশেষ করে কণা তৈলাক্তকরণ ব্যবহার করার সময়, ডাই-কাস্টিং ছাঁচে যতই মোমের বড়ি ব্যবহার করা হোক না কেন, জৈব পদার্থের অস্থিতিশীলতার সমস্যা হবে। যদি প্রচুর পরিমাণে অস্থির জৈব পদার্থ ভালভাবে নিষ্কাশন করা যায় না, তাহলে এটি ডাই-কাস্টিং অংশে ছিদ্র প্রজন্মের উপর বড় প্রভাব ফেলবে।

3. পাঞ্চ ব্যবস্থাপনা

মুষ্ট্যাঘাত এবং চাপ চেম্বার একটি পরস্পর নির্ভর সিস্টেম গঠন করে। স্বাভাবিক পরিস্থিতিতে, চাপ চেম্বারের জীবন 2 থেকে 3 বছর পর্যন্ত পৌঁছতে পারে, এবং একটি মুষ্ট্যাঘাতের জীবন সংক্ষিপ্ত, এক শিফট এবং দীর্ঘ জীবন 10,000 গুণেরও বেশি পৌঁছতে পারে। জীবনকালের পার্থক্য পণ্যের গুণমানের ওঠানামা এবং উৎপাদন খরচে উল্লেখযোগ্য পরিবর্তন আনবে। অতএব, ভাল পাঞ্চ ম্যানেজমেন্ট শুধুমাত্র ডাই-কাস্টিং যন্ত্রাংশের গুণমানকে স্থিতিশীল করতে পারে না, বরং ডাই-কাস্টিংয়ের উৎপাদন খরচও অনেক কমিয়ে দেয়।

- পাঞ্চ সাইজের ডিজাইন। স্বাভাবিক পরিস্থিতিতে, পাঞ্চ এবং চাপ চেম্বারের মধ্যে একটি নির্দিষ্ট ছাড়পত্র থাকা প্রয়োজন। অনুশীলন দেখায় যে আদর্শ ফাঁকটি প্রায় 0.1 মিমি। ইনজেকশনের সময়, যদি ফাঁক খুব বড় হয়, অ্যালুমিনিয়াম খাদ তরল ফাঁকে প্রবেশ করতে পারে, এবং অ্যালুমিনিয়াম তরল ফুটো এবং ধোঁয়া দেখা দেবে, যা পাঞ্চের পরিধানকে বাড়িয়ে তুলবে এবং পাঞ্চের জীবন হ্রাস করবে; যদি ফাঁকটি খুব ছোট হয়, প্রক্রিয়াটিতে ঘুষি চলে যাবে সেখানে জ্যামিং আছে, ঘুষির গতি প্রক্রিয়া দ্বারা পূর্বনির্ধারিত গতিতে পৌঁছতে পারে না, ছাঁচ ভরাটের সময় দীর্ঘায়িত হয়, এবং ডাই-কাস্টিংয়ের মানের সমস্যা অংশ বৃদ্ধি। অতএব, অঙ্কন অনুযায়ী প্রক্রিয়াকরণ এবং উৎপাদন কঠোরভাবে সম্পন্ন করা আবশ্যক, যাতে অবশেষে সমালোচনামূলক ফাঁক নিয়ন্ত্রণ করা যায়, পাঞ্চের আয়ু বাড়ানো যায় এবং পণ্যের মান নিশ্চিত করা যায়।

- পাঞ্চের কুলিং যেহেতু ডাই-কাস্টিং প্রক্রিয়া নির্ধারণ করে যে পাঞ্চের তাপমাত্রা ক্রমাগত পরিবর্তিত হচ্ছে, তাপমাত্রার পরিবর্তনের সাথে পাঞ্চ এবং প্রেসার চেম্বারের মধ্যে ব্যবধানও পরিবর্তন হচ্ছে। এই পরিবর্তনগুলি কেবল পাঞ্চের পরিষেবা জীবনকেই নয়, ডাই-কাস্টিং প্রক্রিয়ার সময় ইনজেকশন প্রক্রিয়ার স্থায়িত্বকেও প্রভাবিত করে। আদর্শ ফাঁক বজায় রাখার জন্য, ঘুষি ঠান্ডা করা প্রয়োজন। নকশায়, এটি বিবেচনা করা হয় যে ইনজেকশনের রডের পানির কোল দ্বারা প্লঙ্গারটি সম্পূর্ণভাবে শীতল হয় এবং পাঞ্চের তাপ সর্বাধিক পরিমাণে দূরে নিয়ে যায় এবং পাঞ্চ এবং প্রেসার চেম্বারের মধ্যে আদর্শ ফাঁক রাখা যায় স্থিতিশীল এই ব্যবস্থাগুলি প্রতিটি ছাঁচের ইনজেকশন প্রক্রিয়ার স্থায়িত্ব এবং ডাই-কাস্টিং পণ্যের গুণমানের স্থায়িত্ব নিশ্চিত করতে সহায়তা করে। অনুশীলন দেখিয়েছে যে ভাল পাঞ্চ কুলিং সহ ইনজেকশন সিস্টেম ইনজেকশন প্রক্রিয়ার স্থায়িত্ব নিশ্চিত করার সময় পাঞ্চের পরিষেবা জীবনকে ব্যাপকভাবে প্রসারিত করতে পারে। যাইহোক, পাঞ্চের কুলিং ওয়াটার সার্কিট সিল করার একটি ভাল কাজ করা প্রয়োজন এবং পাঞ্চ এবং ইনজেকশন রডের মধ্যে দরিদ্র সিলিংয়ের কারণে কুলিং পানির ফুটো থেকে সাবধান থাকুন। যদি শীতল পানির ফুটোতে পর্যাপ্ত মনোযোগ না দেওয়া হয় তবে এটি পণ্যটিকে মারাত্মকভাবে প্রভাবিত করবে। বায়ু নিবিড়তা.

4. ক্রুসিবল ম্যানেজমেন্ট

অ্যালুমিনিয়াম খাদগুলির ডাই কাস্টিংয়ের জন্য ক্রুসিবল ব্যবহার খুবই গুরুত্বপূর্ণ, বিশেষ করে কাস্ট লোহার ক্রুসিবল ব্যবহার। যদি ক্রুসিবলগুলি ক্রুসিবল স্পেসিফিকেশন অনুসারে কঠোরভাবে পরিচালনা করা যায় না, তাহলে পরবর্তী উত্পাদন প্রক্রিয়ায় অ্যালুমিনিয়াম খাদ মিশ্রণে Fe কন্টেন্ট মান অতিক্রম করতে পারে। আমাদের অভিজ্ঞতা অনুসারে, যদি নতুন পাত্র ব্যবহারের প্রয়োজনীয়তার সাথে কঠোরভাবে ক্রুসিবল পেইন্ট দিয়ে কাস্ট লোহার ক্রুশিবল ব্রাশ করা যায় এবং ব্যবহারের সময় প্রতি 3 দিন ব্রাশ করা যায়, মূলত পুরো ডাইয়ের সময় Fe কন্টেন্টের বৃদ্ধি- কাস্টিং উত্পাদন প্রক্রিয়া 0.2% এর বেশি হবে না (এটি বছরের পর বছর ধরে কোম্পানির পরিসংখ্যানগত তথ্য, বিভিন্ন কোম্পানির মধ্যে কিছু পার্থক্য থাকতে পারে)। অ্যালুমিনিয়াম খাদ ingots এর আগত পরিদর্শন নিয়ন্ত্রণের ভিত্তিতে, এটি সম্পূর্ণরূপে গ্যারান্টি দিতে পারে যে উত্পাদিত ডাই কাস্টিং এর মিশ্রণ রচনাটি স্ট্যান্ডার্ড প্রয়োজনীয়তা পূরণ করে। যদিও গ্রাফাইট ক্রুসিবল ব্যবহারে আয়রন বাড়ানোর ব্যাপারে কোন উদ্বেগ নেই, তবুও এর প্রতিও মনোযোগ দেওয়া উচিত। গ্রাফাইট ক্রুসিবেলের প্রথম ব্যবহারের জন্য শুকানোর প্রক্রিয়া কঠোরভাবে বাস্তবায়ন করতে হবে। এই ক্রিয়াকলাপগুলি ভবিষ্যতে গ্রাফাইট ক্রুসিবেলের পরিষেবা জীবনকে প্রভাবিত করবে এবং ভালভাবে গরম করা হয়নি। গ্রাফাইট ক্রুসিবল এর জীবন ব্যাপকভাবে প্রভাবিত হবে। প্রতিটি গ্রাফাইট ক্রুসিবেলের উচ্চ মূল্য ডাই কাস্টিংয়ের উৎপাদন খরচকে প্রভাবিত করবে।

উপসংহার

মান ব্যবস্থাপনার পাঁচটি প্রধান উপাদানের মধ্যে উপরোক্ত প্রধানত "উপকরণ" এবং "মানুষ" বিষয় নিয়ে আলোচনা করে। কাঁচামাল এবং সহায়ক সামগ্রী পরিচালনার সময়, কর্মীদের প্রশিক্ষণ এবং ব্যবস্থাপনা ভালভাবে সম্পন্ন করা উচিত এবং ডাই কাস্টিং কর্মীদের প্রযুক্তিগত স্তরের আরও উন্নতি করা প্রয়োজন। ডাই-কাস্টিং উৎপাদনে গুণগত সমস্যাগুলি কার্যকরভাবে সমাধান করার জন্য, ডাই-কাস্টিং কর্মশালার মান নিয়ন্ত্রণে মোট গুণমান ব্যবস্থাপনার ধারণা প্রয়োগ করুন এবং উত্পাদনকে গাইড করার জন্য পদ্ধতিগত ডাই-কাস্টিং উৎপাদন তত্ত্ব জ্ঞান ব্যবহার করুন, যা ডাই-কাস্টিং ওয়ার্কশপের মান নিয়ন্ত্রণের ক্ষমতা অবশ্যই একটি নতুন উচ্চতায় উন্নতি করবে। ।

পুনরায় মুদ্রণের জন্য দয়া করে এই নিবন্ধটির উত্স এবং ঠিকানা রাখুন: অ্যালুমিনিয়াম খাদ এবং ডাই কাস্টিং উৎপাদনে সহায়ক সামগ্রী ব্যবস্থাপনা

মিঙ্গে কাস্টিং সংস্থা মান এবং উচ্চ কার্যকারিতা ingালাই যন্ত্রাংশ উত্পাদন এবং সরবরাহ করতে উত্সর্গীকৃত (ধাতব ডাই কাস্টিং অংশগুলির পরিসরটি মূলত অন্তর্ভুক্ত করে পাতলা-ওয়াল ডাই কাস্টিং,হট চেম্বার ডাই কাস্টিং,কোল্ড চেম্বার ডাই কাস্টিং), রাউন্ড পরিষেবা (কাস্টিং পরিষেবা ডাই,সিএনসি মেশিনিং,ছাঁচ মেকিং, সারফেস ট্রিটমেন্ট) .একটি কাস্টম অ্যালুমিনিয়াম ডাই কাস্টিং, ম্যাগনেসিয়াম বা জামাক / দস্তা ডাই কাস্টিং এবং অন্যান্য castালাই প্রয়োজনীয়তা আমাদের সাথে যোগাযোগ করতে স্বাগত।

আইএসও9001 এবং টিএস 16949 এর নিয়ন্ত্রণে, ব্লাস্টার থেকে শুরু করে আল্ট্রা সোনিক ওয়াশিং মেশিন পর্যন্ত শত শত উন্নত ডাই কাস্টিং মেশিন, 5-অক্ষ মেশিন এবং অন্যান্য সুবিধার মাধ্যমে সমস্ত প্রক্রিয়া চালিত হয় ing মিংহে কেবল উন্নত সরঞ্জামই নেই তবে পেশাদার রয়েছে গ্রাহকের নকশা সত্য হওয়ার জন্য অভিজ্ঞ প্রকৌশলী, অপারেটর এবং পরিদর্শকদের একটি দল।

ডাই কাস্টিংয়ের চুক্তি প্রস্তুতকারক। সক্ষমতার মধ্যে কোল্ড চেম্বার অ্যালুমিনিয়াম ডাই কাস্টিং অংশগুলি 0.15 পাউন্ড থেকে অন্তর্ভুক্ত। 6 পাউন্ড।, দ্রুত পরিবর্তন সেট আপ, এবং যন্ত্র। ভ্যালু-অ্যাডেড পরিষেবাদিগুলির মধ্যে রয়েছে পলিশিং, কম্পনকারী, ছত্রভঙ্গ হওয়া, শট ব্লাস্টিং, পেইন্টিং, প্লেটিং, লেপ, সমাবেশ এবং টুলিং। পদার্থগুলির সাথে কাজ করাগুলিতে 360, 380, 383 এবং 413 এর মতো অ্যালো যুক্ত রয়েছে।

জিঙ্ক ডাই কাস্টিং ডিজাইনের সহায়তা / একযোগে ইঞ্জিনিয়ারিং পরিষেবাদি। যথার্থ জিংক ডাই কাস্টিংয়ের কাস্টম প্রস্তুতকারক। ক্ষুদ্র castালাই, উচ্চ চাপ ডাই কাস্টিংস, মাল্টি-স্লাইড ছাঁচ castালাই, প্রচলিত ছাঁচ castালাই, ইউনিট ডাই এবং স্বাধীন ডাই কাস্টিং এবং গহ্বর সিল করা কাস্টিং উত্পাদন করা যায়। সহনশীলতা +/- 24 ইন 0.0005 ইন XNUMX ইন দৈর্ঘ্য এবং প্রস্থে উত্পাদিত হতে পারে।

আইএসও 9001: 2015 ডাই কাস্ট ম্যাগনেসিয়ামের শংসাপত্রপ্রাপ্ত প্রস্তুতকারক, 200 টন গরম চেম্বার এবং 3000 টন শীতল চেম্বার, টুলিং ডিজাইন, পলিশিং, ছাঁচনির্মাণ, মেশিনিং, গুঁড়া ও তরল পেইন্টিং, সিএমএম ক্ষমতা সহ পুরো কিউএ সহ উচ্চ চাপযুক্ত ম্যাগনেসিয়াম ডাই কাস্টিং অন্তর্ভুক্ত রয়েছে , সমাবেশ, প্যাকেজিং এবং বিতরণ

ITAF16949 প্রত্যয়িত। অতিরিক্ত ingালাই পরিষেবা অন্তর্ভুক্ত আপনি উত্তর দিবেন না আপনি উত্তর দিবেন না,বালি ঢালাই,মাধ্যাকর্ষণ ingালাই, ফোম কাস্টিং হারিয়েছেন,কেন্দ্রীভূত ingালাই,ভ্যাকুয়াম ingালাই,স্থায়ী ছাঁচ কাস্টিং, দক্ষতাগুলির মধ্যে ইডিআই, ইঞ্জিনিয়ারিং সহায়তা, সলিড মডেলিং এবং গৌণ প্রক্রিয়াজাতকরণ অন্তর্ভুক্ত।

Ingালাই শিল্প অংশগুলির জন্য কেস স্টাডিজ: গাড়ি, বাইক, বিমান, বাদ্যযন্ত্র, জলযান, অপটিক্যাল ডিভাইস, সেন্সর, মডেল, বৈদ্যুতিন ডিভাইস, ঘের, ঘড়ি, যন্ত্রপাতি, ইঞ্জিন, আসবাবপত্র, গহনা, জিগস, টেলিকম, লাইটিং, মেডিকেল ডিভাইস, ফটোগ্রাফিক ডিভাইস, রোবট, ভাস্কর্য, শব্দ সরঞ্জাম, ক্রীড়া সরঞ্জাম, সরঞ্জাম, খেলনা এবং আরও অনেক কিছু।

আমরা আপনাকে পরবর্তী কাজ করতে কীভাবে সহায়তা করতে পারি?

Home এর জন্য হোমপৃষ্ঠায় যান মরা কাস্টিং চীন

→কাস্টিং যন্ত্রাংশ- আমরা কি করেছি তা খুঁজে বের করুন।

Ala র্যালটেড টিপস সম্পর্কে কাস্টিং পরিষেবা ডাই

By মিংহে ডাই কাস্টিং উত্পাদনকারী বিভাগসমূহ: সহায়ক নিবন্ধ |উপাদান ট্যাগ্স: অ্যালুমিনিয়াম ingালাই, দস্তা কাস্টিং, ম্যাগনেসিয়াম কাস্টিং, টাইটানিয়াম কাস্টিং, স্টেইনলেস স্টিল ingালাই, ব্রাস কাস্টিং,ব্রোঞ্জ Castালাই,কাস্টিং ভিডিও,সংস্থার ইতিহাস,অ্যালুমিনিয়াম ডাই কাস্টিং | মন্তব্য বন্ধ